智能自动化

感应加热

自动化

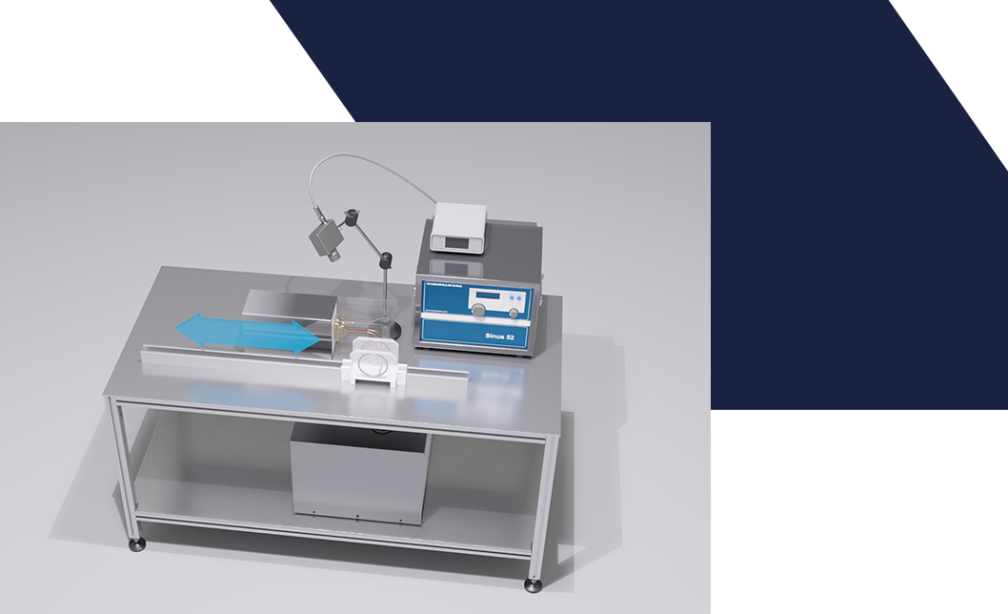

无论是精确定位用于高温加热的工件、将多个组件同步送入感应器还是减少设置时间 – 在 Himmelwerk,我们都能为每一项特殊挑战找到非凡的智能自动化解决方案。 我们的关键是:自动化机电过程,通过它我们将感应加热直接集成到您的生产中。

我们的设计师和电力电子开发人员是自动化技术特殊系统的专家,这些系统补充了我们的转换器和再冷却系统。 例如,我们自动化B.外圆或工件的定位,并集成PLC控制进行定位和加热过程。 我们的特殊解决方案还包括由铝型材制成的工作台,用于容纳转炉和再冷却系统

- 带或不带轮子

- 带工件定位装置

- 带介质供应压缩空气、冷却水和电源电压

- 工件定位或支架作为可互换部件

- 包括 用于感应器和元件检测的传感器技术(例如二进制编码)

我们利用这些专业知识可以实现什么? 为您的生产带来更好的结果!

满足您要求的独特解决方案

凭借我们的开发知识,我们可以应对感应加热的每一个挑战。 这意味着我们始终追求最佳解决方案。 流程步骤类似,我们会根据您的要求单独定制实施。 我们一直在为您寻找感应加热带来的附加值。

以下是我们已实施的示例性解决方案的简要概述。

在非常高的温度下可重现的过程

客户要求

X 射线管板的再结晶退火应作为可重复的过程来实施。 这里的挑战是 1,680 °C 和 2,360 °C 之间的高温。

解决方案

我们自动化电感器垂直和水平定位。 这对客户来说意味着一件事 高质量增长,因为该过程已变得可重现。

设置时间短

客户要求

各种玻璃吹塑模具要在加热站预热。 预计这将减少生产中的设置时间。

解决方案

我们构建了一个完整的系统,带有转换器和带有感应器的外部电路的气动定位单元。 我们还集成了一个用于温控加热的中央控制单元。 我们可以这样 设置时间实际上显着减少.

以更少的资源消耗提高质量

客户要求

高架铁路的运营商希望对碳载体进行维修,从而将煤炭拆焊并焊接到碳载体上。 应不断监测温度。

解决方案

Himmelwerk 智能自动化解决方案通过在一个感应器中构建一个用于碳载体的通用支架来实现这一点。 因此,可以避免设置时间,过程可重复,质量显着提高。 可以连续监测温度,此外还减少了焊料和助焊剂的消耗。

使用移动感应加热

客户要求

客户希望能够将感应加热过程作为移动单元停靠在不同的工作站上。 为此,带有转换器、外部电路和再冷却系统的系统当然必须尽可能紧凑。

解决方案

我们正在开发一种轮式工作台,该工作台集成了转换器和再冷却系统的公共电源。 整个感应系统是这样的 快速在不同的地方 准备在公司使用。

集成同步加热过程

客户要求

一位客户希望在一个非常小的空间内同时加热双加热站中的连杆。

解决方案

我们为两个转换器和工件运输高度的外部电路设计了一个紧凑的工作台(货架格式)。 这样,我们既保持安装空间小,又对接感应过程 直接到转移路线 的组件。 最好的自动化。

同步加热作为可重复的过程

客户要求

汽车油底壳在两个同步加热站进行软退火。 应该可以用手或机器人放置浴缸。

解决方案

我们正在开发一个完整的系统,其中包含一个用于两个 MU25 转换器的控制柜和两个带有用于夹持、夹紧和退火工件的装置的工作台。 用于检测组件的传感器位于工作装置上。 Himmelwerk 控制 (PLC) 现在可以实现可重复的温控感应加热。 所以客户可以 满足收款公司要求.