感应淬火、退火、回火——

金属热处理

感应为所有热处理提供了巨大的优势。 在淬火、退火、回火或回火时,可以通过感应加热精确控制部件上的穿透深度和加热区的设计。

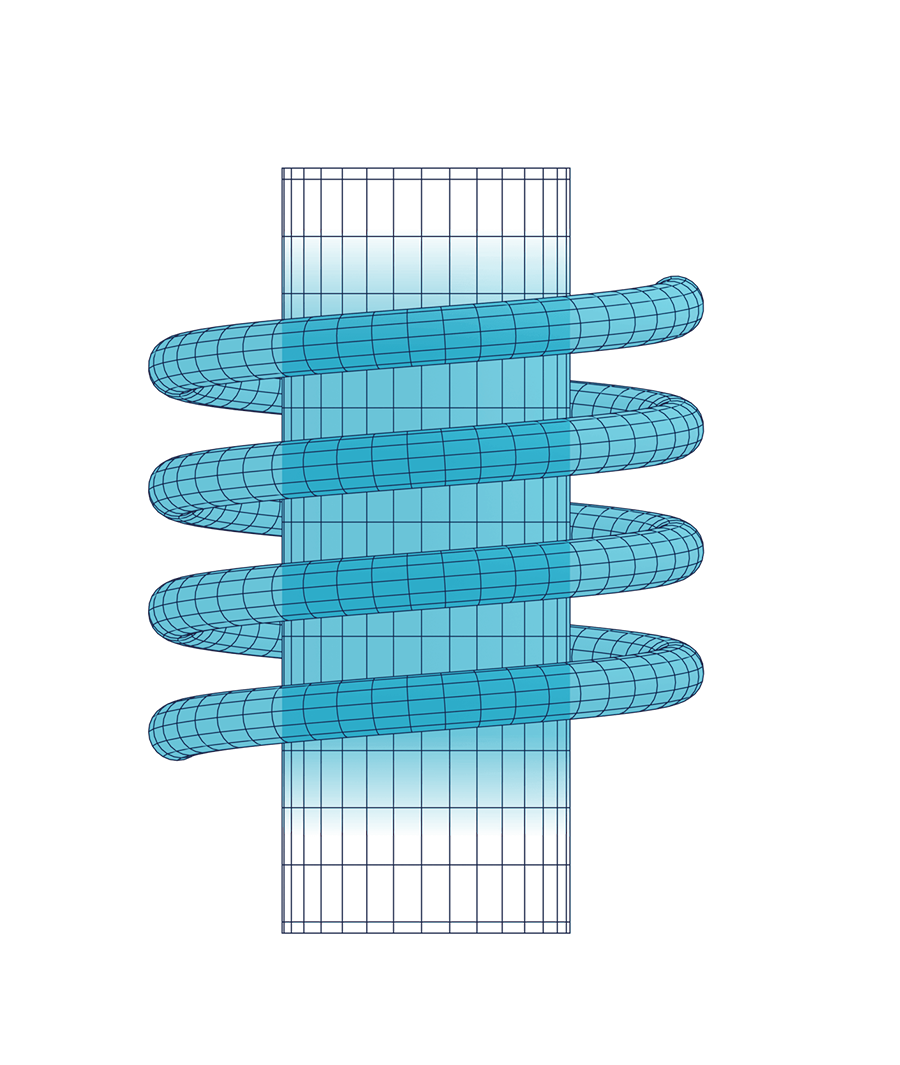

硬化过程(表面层硬化,硬化贯穿)的目的是使工件具有最大的耐磨性。 感应加热允许精确匹配频率,通过该频率可以选择精确的穿透深度,使硬化过程非常灵活。

由于加热时间非常短,工件的结垢和变形也大大减少,并实现了高耐磨性和疲劳强度。

因此,整个表面的一个或多个有限部分的目标加热集中在实际要硬化的区域上。 这些结果可以轻松且一致地重现。

感应加热特别适用于脉冲淬火,因为最短的淬火时间(我们的组件的脉冲持续时间为 40-100 ms)和高频的低穿透是自淬火的最佳先决条件。 这样,工件不会翘曲,相邻区域不会产生不必要的加热,并且可以省略热后处理。

加热区的设计(从选择性加热到完全加热)可以通过感应加热保持绝对灵活。 不同程度的加热是可能的,并且功率的无级计量确保非常精确地符合规定的温度。

对于不太复杂的工件,与在传统炉中进行回火相比,一个优势是回火温度相对升高而回火时间较短,从而产生更好的结果。 在退火期间,感应允许较宽的退火范围并导致温和的温度下降,从而显着降低弯曲应力。

对于所有热处理,感应加热都是可编程的,因此是可重复的过程,可以很容易地集成到自动化制造过程中。 与传统的热处理炉相比,感应系统所需的空间相对较小,除了舒适的工作条件外,还可以确保更高的职业安全性。 很明显,资源得到了尽可能多的保护,使生产不仅更加高效,而且更加可持续。

使用感应淬火、退火、回火

热处理

更详细地解释

在使用感应加热的热处理中,淬火、回火、回火和退火是有区别的。 这些不同的热处理工艺沿要求的方向改变工件的冶金性能。

在硬化过程中,材料在热处理后的硬度会比热处理前更高,从而增加了重应力部件的耐磨性。 硬化是加热和随后立即淬火的组合。 淬火可以用水、水和化学添加剂的混合物、特殊油甚至空气来完成。 根据组件的应用领域,硬化仅发生在材料的某些穿透深度,甚至连续发生。

在感应加热的帮助下,可以通过选择合适的频率来主动影响感应热在工件内的渗透深度,这代表了热处理的高度灵活性。 感应加热的另一个优点是热处理过程的可重现均匀性及其冶金结果。

回火、淬火和退火的热处理工艺与淬火的不同之处在于只有加热过程,没有后续的淬火。

回火是关于减少硬化应力。 硬化组织的脆性降低,韧性提高。 感应加热允许高达 650 °C 的回火温度。

在退火过程中,粗糙和不均匀的结构被消除(正火)或内部应力,例如B. 在管道或容器的焊缝中消除(消除应力)。 另一方面,软退火通过感应达到软状态,使工件更容易加工或成型。 管子和容器可以以这种方式进行热处理,它们可能只进行部分退火,或者由于它们的尺寸而不能放入熔炉中。 不锈钢管也可以在 1100 °C 的高温下退火,以溶解铁素体结构成分(溶液退火)。

感应加热的优点也可以在这些过程中发挥到最大:加热区设计的灵活性(从选择性加热到完全加热),可能的加热梯度高,与传统热处理炉相比,面积和空间要求更低,操作人员的工作安全性高,热处理工艺的资源效率高所有的。