钢、铝和钴的感应加热

感应是加热各种材料的可靠且有效的方法。 工件中感应出的电流会产生热量,许多应用领域(例如热处理、焊接或熔化)都以此为基础。 根据任务的不同,除了频率选择或工件几何形状等参数外,还必须考虑相应的材料特性。 对电流穿透深度有显着影响的比电阻和相对磁导率在这里特别重要。 除了电磁特性外,比热容或热导率等热材料特性也与感应加热过程有关。 不同材料的不同特性带来了某些挑战,必须考虑这些挑战才能实现高效和可靠的工艺。

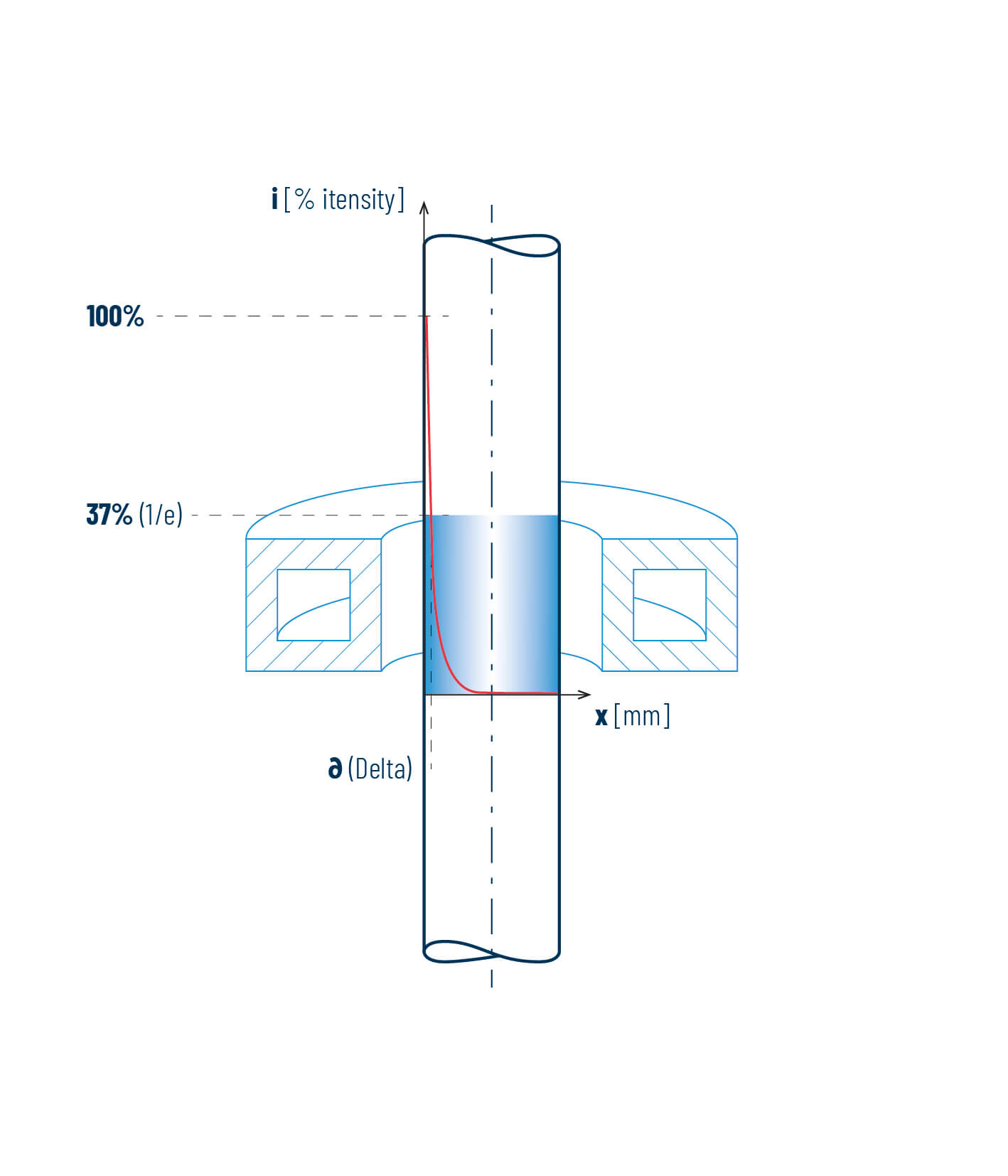

涡流密度从工件边缘径向向内减小。 这就是所谓的趋肤效应。 电流密度下降到最大值的37%(1/e)的深度称为电流穿透深度。 电流穿透深度随着频率和磁导率的增加而减小,并与电阻率成比例地增加。 磁导率和电阻随温度升高而变化。 因此,电流穿透深度很大程度上取决于温度,尤其是在铁素体材料的情况下。 尽管金属材料通常被认为是导电的,但它们可以根据它们的特定电阻进行分组。 有低电阻材料,如B. 铜、镁或铝等高电阻材料。如钢、不锈钢或钛。 此外,金属材料可分为磁性材料和非磁性材料。 铝、镁、铜、黄铜或钛等材料在实践中被认为是非磁性的。 材料如B. 具有铁素体结构的钢被认为具有磁性。

钢材

- 磁的

- 高电阻率

- 高电流穿透深度

- 典型结束温度:850-1250 °C

钢被分配给具有高电阻率的材料组。 这会随着温度的升高而增加,因此会显着改变电流穿透深度。 铁磁材料除了电阻值外,还必须考虑磁导率。 由于磁导率的原因,除了涡流损耗之外,由于基本磁体的极性反转而产生的摩擦损耗(所谓的磁滞损耗)会产生额外的热量。 这种附加效应有助于整体加热,并且与特定电阻一样,取决于温度:超过一定温度,即所谓的居里温度,铁磁材料就会失去磁性。 钢在 1200 °C 下的穿透深度大约是室温下的 40 倍。 由于上述特性,具有高比电阻和铁磁特性的钢的所谓电感器效率高于其他金属材料。 因此,钢通常可以快速有效地进行感应加热。 此外,比热传导损失相对较低。 出于这个原因,根据应用,必须使用比例如更低的功率密度。 B. 用铜。 低热导率是在热处理等。 B. 表面层硬化是一个优势,因为表面层和部件中心之间的温差只能缓慢补偿。 钢部件感应加热的典型最终温度范围为 850 °C 至 1250 °C。 根据应用领域,可以使用较低的温度范围。 例如,干燥过程可以在 100 °C 左右的温度下进行。

不锈钢

- 磁性铁素体不锈钢/非磁性马氏体和奥氏体不锈钢

- 高电阻率

- 高电流穿透深度

不锈钢的磁性与显微组织有关。 铁素体不锈钢具有磁性,而马氏体和奥氏体不锈钢被认为是非磁性的。 后者通常代表不锈钢最大的市场份额。 由于奥氏体不锈钢的非磁性特性,与其他非铁素体材料一样,感应加热期间没有摩擦损失,只有涡流损失。 不锈钢也属于具有高电阻率的材料组。 这通常会导致高电流穿透深度和表面层的快速加热。 热性能因显微组织而异,但通常基于铁素体钢的热性能。

铝

- 非磁性

- 低比电阻

- 低电流穿透深度

- 典型结束温度:450-580 °C

铝合金组件具有低电阻率,并且由于其顺磁性而被认为是非磁性的。 与铁素体钢相比,这通常会导致较低的电流穿透深度。 由于这个原因,铝部件中的感应功率密度比例如铝部件更靠近部件表面集中。 B. 用相同的钢制工件。 由于表面过热的风险,铝部件感应加热中的这种特殊特性带来了挑战。 例如,铝的高导热性可最大限度地减少这种影响,因为工件中的温差比钢更快地平衡。 然而,应考虑到这种影响,特别是在加热接近熔点的大直径或壁厚工件时。 由于铝的比热容相对较高,需要更高的热量来将部件部分从初始温度加热到最终温度。 铝部件感应加热的典型最终温度范围为 450 °C 至 580 °C。 根据应用领域,可以使用其他温度范围。 例如,连接过程可以在 160 °C 左右的温度下进行。

镁

- 非磁性

- 低比电阻

- 低电流穿透深度

由于其作为轻质建筑材料的特性,镁合金被越来越多地使用,例如B. 在汽车生产中。 作为电导体,镁也可以被感应加热。 由镁合金制成的组件具有较低的比电阻,并且由于其顺磁性而被认为是非磁性的。 这通常会导致低电流穿透深度。 由于高比热容,镁组件的感应加热通常效率较低。 由于其易燃性,在熔化镁时必须考虑各种安全方面。

钛

- 非磁性

- 高电阻率

- 高电流穿透深度

- 典型结束温度:950-1050 °C

由钛合金制成的部件属于具有高电阻率的材料组。 这通常会导致高电流穿透深度和表面层的快速加热。 由于其顺磁性,钛被认为是非磁性的。 与所有非磁性材料一样,组件因涡流损耗而受热。 由于钛的低导热性,层的温度与例如钛相比更缓慢地均衡。例如铜。 钛部件感应加热的典型结束温度范围为 950 °C 至 1050 °C。 根据应用领域,可以使用其他温度范围。

铜

- 非磁性

- 非常低的比电阻

- 低电流穿透深度

- 典型结束温度:750-1050 °C

由铜制成的工件具有非常低的电阻率,并且由于其抗磁特性而被认为是非磁性的。 与铁素体钢相比,这通常会导致较低的电流穿透深度和较低的电感器效率。 铜的高导热性导致组件边缘和中间层之间的温度快速均衡。 此外,铜的热传导损耗可能很高。 在钎焊要部分钎焊的实心铜工件时,必须考虑到这一点。 因此,此处应使用尽可能高的功率密度,以缩短焊接时间,从而避免因散热而造成的过多热量损失。 铜部件感应加热的典型结束温度范围为 750 °C 至 1050 °C。 例如,铜软焊接的应用温度范围为 220 °C 至 300 °C。

黄铜

- 非磁性

- 低比电阻

- 低电流穿透深度

由黄铜制成的工件具有较低的比电阻,被认为是非磁性的。 这通常会导致较低的电流穿透深度。 估计电感器效率略高于铜材料。 例如,热导率低于铜或铝,但高于钢材。 因此,可以预期层的较慢的温度均衡和较低的热传导损失。 熔化黄铜时,在高于 900 °C 的温度下肯定会产生有害的锌烟雾(所谓的金属烟雾热)。 因此,在将黄铜加热到接近铸造温度时,必须考虑各种安全因素。

石墨

- 非常高的比电阻

- 非常大的电流穿透深度

在感应加热中,石墨例如用作坩埚或用作所谓的导电基座。 由于非常高的电阻率,电流穿透深度很大。 这导致非常快速的感应加热过程。 石墨的导热性可以与黄铜的特性相比较,因此可以归类在钢和铝之间。

塑料和纤维塑料复合材料

- 高电阻率

由于其良好的机械性能和低密度,纤维增强塑料在各个领域用作轻质建筑材料。 碳纤维是导电的。 它们具有高比电阻,因此适用于感应加热。 如果有热塑性基体,可以将其加热到熔点以上。 因此,碳纤维增强热塑性复合材料适用于感应焊接。 不含碳纤维或颗粒的塑料不被认为是导电的。 这些可以通过使用导电感受器(例如石墨或金属网)的热传递来加热。 此外,还可以通过引入系统的磁性纳米粒子进行感应加热。 例如,粘合剂或涂层可以硬化或溶解。 有效加热这些(非常薄的)结构的一般频率范围在 1 到 2 MHz 的高频范围内。